Was ist eigentlich Floatglas?

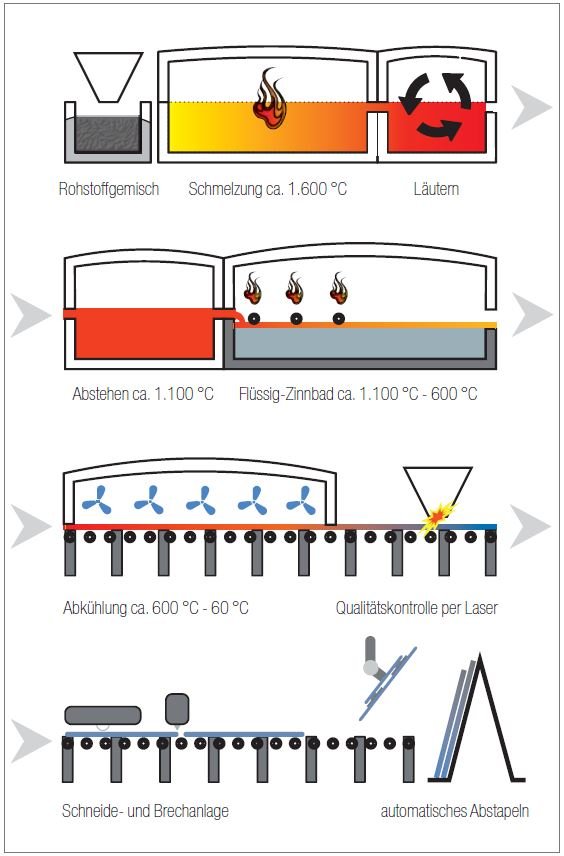

60 Prozent Quarzsand, 19 Prozent Soda, 15 Prozent Dolomit (Kalk) und sechs Prozent weitere Rohstoffe werden nach Rezeptur gewogen und gemischt. Zur Verbesserung des Schmelzvorganges werden dem Gemisch rund 20 Prozent saubere Glasscherben beigegeben. Diese Rohstoffe gelangen als Gemenge in den Schmelzofen und werden dort mit einer Temperatur von etwa 1550 °C geschmolzen. Das flüssige Glas wird dem Floatbad aus flüssigem Zinn zugeleitet. Auf dem geschmolzenen Zinn «floatet» die Glasmasse in Form eines endlosen Bandes. Infolge der Oberflächenspannung des Glases und der planen Oberfläche des Zinnbades bildet sich ein planparalleles, verzerrungsfreies Glasband von hoher optischer Qualität.

Im Kühltunnel und im anschließenden offenen Rollengang wird das Glasband kontinuierlich von 600 auf 60K abgekühlt, mittels Laser auf Fehler kontrolliert und anschließend zu Glastafeln von 600 x 321 cm zugeschnitten.

Floatglas ist Flachglas, welches im Floatprozess, oder auch Floatglasverfahren, hergestellt wurde. Das Verfahren wird seit den 1960er Jahren industriell angewandt, hat seither die meisten anderen Methoden zur Flachglasherstellung weitgehend verdrängt und liefert inzwischen etwa 95 Prozent des gesamten Flachglases aller Anwendungsbereiche wie Fensterglas, Autoscheiben und Spiegel.

Der Begriff Spiegelglas steht gemäß DIN 1249 (Flachglas im Bauwesen) und DIN 1259 (Glas) für planes und durchsichtiges Glas, wird aber mittlerweile oft synonym für Floatglas verwendet; als Grundlage für Flachglas fast aller Bereiche wird auch von Basisglas gesprochen.